一、确保产品功能与性能的可靠性

1.匹配精密装配需求

机械零件往往需与其他部件精密配合,例如发动机缸体、轴承等。若加工误差超出允许范围,可能导致装配间隙过大或过小,引发摩擦、振动甚至失效。例如,主轴回转误差直接影响工件精度,而导轨误差会导致机床运动轨迹偏差,进而影响批量产品的一致性。

2.避免系统性失效

在航空航天、医疗器械等领域,微米级误差可能导致灾难性后果。例如,涡轮叶片的热变形误差若未严格控制,可能引发发动机故障。

二、提升制造业整体水平与国际竞争力

1.适应全球化标准

国际市场中,严格的误差标准是产品质量的“通行证”。例如,欧洲市场对机械零件的精度要求极高,国内企业需符合ISO等国际标准才能参与竞争。

2.推动技术升级

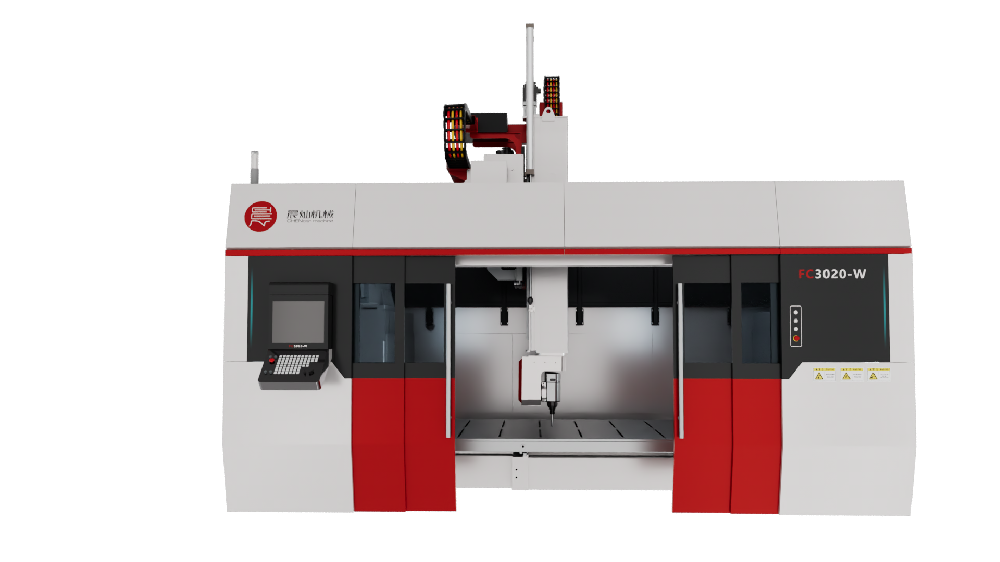

严格的国标倒逼企业采用先进工艺和设备。例如,通过误差补偿技术(如热变形预补偿)或高精度数控机床,可显著提升加工精度,促进产业升级。

三、控制工艺系统的复杂影响因素

1.多因素误差叠加效应

机加工误差来源复杂,包括机床几何误差(主轴、导轨、传动链)、刀具磨损、夹具定位偏差、热变形等。若单个环节误差放宽,可能导致累积误差超出临界值。例如,热变形在精密加工中可占总误差的。

2.减少后续修正成本

严格的误差标准可在加工阶段减少返工或报废率。例如,薄片类零件若因刚度不足变形,需额外工序修复,而严格的初始标准可避免此类问题。

四、保障安全性与使用寿命

1.预防疲劳与断裂风险

内应力引起的变形误差可能导致零件在长期使用中产生裂纹。例如,车床加工的轴类零件若存在残余应力,可能因应力释放引发尺寸变化,最终导致断裂。

2.提升耐用性

刀具磨损误差若不控制,会加速工件表面损伤,缩短零件寿命。例如,定尺寸刀具的制造公差直接影响工件尺寸精度,进而影响其耐磨性。

五、推动技术创新与工艺优化

1.促进误差补偿技术发展

国标的严格性推动了如误差分组法、均化误差法等创新工艺的应用。例如,通过将毛坯按误差分组加工,可显著提升批量产品的精度一致性。

2.支持智能化与自动化

高精度要求促使企业引入在机测量系统、智能热管理等技术,实现实时误差监控与调整。

总结

严格的国家标准并非单纯追求“零误差”,而是通过科学量化指标,平衡经济性与可靠性。它既是技术门槛,也是行业进步的驱动力,最终服务于产品性能、安全性和国际竞争力。随着智能化制造的普及,误差控制将从被动合规转向主动优化,进一步释放精密制造的潜力。

联系人:曹经理

手 机:18753477097

电 话:18753477097

邮 箱:info@chencancnc.com

公 司:晨灿机械

地 址:济南市槐荫区绿地中央广场B座